- КОМПАНИЯ

- Продукция

- ГОРЯЧИЙ

- УСЛУГА

- Основные компетенции

- Истории успеха

- Новости и события

- КОНТАКТ

Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-12-08 Происхождение:Работает

Обработка с ЧПУ формирует все: от деталей самолетов до смартфонов, но ее путь от ручных станков к полностью автоматизированным системам часто упускается из виду. Знание того, как развивалась обработка с ЧПУ, помогает инженерам и покупателям понять качество, стоимость и возможности поставщиков. В этой статье вы узнаете, как эта технология стала основой современного производства и почему ее история важна и сегодня.

До появления станков с ЧПУ вся работа выполнялась вручную. Машинисты использовали токарные станки, коленные фрезы и шлифовальные станки, руководствуясь циферблатами, приспособлениями и собственными ощущениями. Квалифицированные рабочие могли соблюдать жесткие допуски, но каждая деталь зависела от человеческого внимания и опыта. Усталость, мелкие ошибки и вариации в технике затрудняли настоящую повторяемость.

Ранняя механизация пыталась помочь. Машины с кулачковым приводом и простые токарные станки выполняли повторяющиеся операции. Они отлично подходили для больших объемов простых деталей, но изменения в конструкции были болезненными. Новая деталь часто означала новые кулачки или приспособления, что увеличивало время и затраты. Система была эффективной, но не очень гибкой.

По мере расширения таких отраслей, как автомобилестроение и авиация, им требовались как объемы, так и точность. Двигатели нуждались в более плотной посадке. Планерам требовались более плавные обводы. Ручная обработка не могла удовлетворить эти потребности в больших масштабах. Компании хотели найти способ «зафиксировать» траектории движения инструментов, чтобы машина каждый раз делала одно и то же, даже в разных сменах и на разных заводах.

Это давление подготовило почву для числового управления. Вместо копирования форм с помощью шаблонов или кулачков инженеры начали задаваться вопросом, могут ли они описать движение инструмента числами. Если бы они могли превратить геометрию в данные, они могли бы автоматизировать сложные разрезы и масштабировать их на многих машинах.

В конце 1940-х и начале 1950-х годов эта идея приобрела форму числового управления (ЧПУ). Инженеры использовали перфоленту для хранения последовательностей ходов. Каждый ряд отверстий представлял позицию или команду. Когда машина считывала ленту, она приводила в движение двигатели вдоль определенных осей и следовала по траектории линия за строкой.

Это еще не была обработка на станках с ЧПУ, потому что в цикле не было настоящего компьютера. Однако НК уже изменила правила. Он отделил «мышление» (программирование) от «делания» (резки). Как только программа существовала, магазины могли повторно использовать ее при нескольких запусках и даже на разных машинах, которые понимали один и тот же формат кода.

История станков с ЧПУ часто начинается с Джона Т. Парсонса. Он работал над проблемой, которая до сих пор звучит современно: как создавать сложные трехмерные формы для лопастей вертолетов и обшивки самолетов. Этим деталям требовались плавные, математически определенные кривые, которые было практически невозможно точно обработать вручную в масштабе.

Парсонс использовал раннее вычислительное оборудование для расчета координат вдоль профиля. Затем он набил эти цифры на карточках и скормил их сверлильному станку. Этот подход по-новому связал математику, данные и обработку. Оно показало, что траектории инструмента могут основываться на расчетных точках, а не на ручном отслеживании. Сегодня эта концепция лежит в основе обработки с ЧПУ.

ВВС США увидели потенциал и профинансировали дальнейшие исследования в Лаборатории сервомеханизмов Массачусетского технологического института. В 1952 году Массачусетский технологический институт продемонстрировал модифицированный фрезерный станок, управляемый с помощью числового ввода. Серводвигатели перемещали оси согласно инструкциям, считанным с перфоленты, а не из рук машиниста.

Этот станок режет реальные детали по трем осям, используя повторяемый программируемый метод. Было доказано, что сложные контурные формы можно создавать из закодированных данных. Для аэрокосмической и оборонной промышленности это был огромный шаг. Это повысило согласованность и открыло двери для более совершенных аэродинамических конструкций.

Первые станки с ЧПУ по-прежнему полагались на встроенную логику и простую электронику. Установка была медленной. Изменения потребовали новых лент. По мере совершенствования цифровых компьютеров инженеры начали заменять эти системы с фиксированной логикой программируемыми контроллерами.

Эта эволюция создала компьютерное числовое управление или обработку с ЧПУ. Вместо простого чтения ленты контроллер мог сохранять программы, вносить исправления и поддерживать более сложные функции. Он также мог взаимодействовать с другими системами, что проложило путь к созданию сетей и интеграции в последующие десятилетия.

Для управления этими машинами первые программисты использовали G-код для движения и M-код для функций машины. Команда G01 приказала инструменту двигаться по прямой с заданной скоростью подачи. Другие коды определяли дуги, быстрые перемещения и системы координат. М-коды управляют подачей СОЖ, сменой инструмента и состоянием шпинделя.

Поначалу они еще хранили эти коды на ленте, набирая их с помощью специальных машин. Несмотря на это, уровень программирования предоставил производителям новую гибкость. Стало возможным регулировать подачу, скорость или путь путем редактирования кода, а не переделки оборудования. Современная обработка с ЧПУ по-прежнему использует G-код как общий «язык» между системами CAD/CAM и станками.

К середине 1950-х годов компании начали предлагать коммерческие станки с ЧПУ и первые станки с ЧПУ. Одним из самых известных примеров был Cincinnati Milacron Hydrotel, разработанный в сотрудничестве с MIT. Оно показало, что числовое управление — это не просто лабораторный эксперимент. Это был жизнеспособный продукт, который можно было запустить в нормальное производство.

Ранняя обработка с ЧПУ нарушила традиционные рабочие процессы. Это уменьшило зависимость от мастеров-механиков на каждом этапе. Это позволило компаниям фиксировать знания о процессах в программах, а не только в головах людей. Это позволило более стабильно производить меньшие партии сложных деталей.

Для покупателей B2B это породило новые ожидания. Вместо того, чтобы спрашивать: «Можете ли вы вообще это сделать?», они могли бы начать спрашивать: «Насколько это повторяемо? Можете ли вы масштабировать это в глобальном масштабе? Насколько стабильны допуски с течением времени?» Это по-прежнему основные вопросы в аудите поставщиков сегодня.

В 1970-х годах в контроллерах ЧПУ появились микропроцессоры. Они заменили стойки реле и дискретных компонентов компактными программируемыми платами. Это изменение повысило надежность и упростило обновления. Это также позволило использовать более сложные функции, такие как компенсация инструмента, постоянные циклы и улучшенная интерполяция.

Для операторов интерфейс постепенно стал более дружелюбным. ЭЛТ-экраны заменили бумажные списки. Программные клавиши и меню упростили навигацию. Теперь цеха могли обучать больше людей работе с оборудованием, что помогло распространить обработку с ЧПУ на более мелкие производители.

К концу 1970-х и 1980-м годам компьютерное проектирование (CAD) и автоматизированное производство (CAM) стали обычным явлением. Инженеры могли проектировать детали в виде 3D-моделей, а затем создавать траектории движения инструмента непосредственно на основе геометрии. Программное обеспечение создало G-код, необходимый для обработки на станках с ЧПУ, вместо того, чтобы заставлять программистов писать каждую строку вручную.

Эта интеграция сократила время программирования и уменьшила количество ошибок. Это также способствовало созданию более сложной геометрии, поскольку дизайнерам больше не приходилось беспокоиться о ручном кодировании. Сегодня большинство проектов обработки с ЧПУ по-прежнему следуют этому пути: модель САПР → траектория инструмента CAM → станок с ЧПУ.

К концу 1980-х и 1990-м годам обработка с ЧПУ перешла от «расширенного варианта» к стандартной практике на многих заводах. Это особенно преобладало в секторах, где требовалась высокая точность и средние и большие объемы. После того как деталь была запрограммирована и проверена, цеха могли эксплуатировать ее годами, обновляя только тогда, когда менялась конструкция.

Для покупателей B2B эта эпоха установила ожидание, что обработка с ЧПУ должна обеспечивать как качество, так и конкурентоспособные цены. Это также укрепило идею о том, что «зрелый» поставщик должен иметь несколько станков с ЧПУ, резервные мощности и четкий процесс управления изменениями.

Эра | Доминантные технологии | Типичный случай использования |

До 1940-х годов | Ручные машины | Малый объем, высокая квалификация, простые детали |

1950–1960-е годы | ЧПУ, ранний ЧПУ | Аэрокосмическая и оборонная промышленность, прототипы |

1970–1990-е годы | ЧПУ + CAD/CAM | Высокоточное промышленное производство |

Современная обработка с ЧПУ по-прежнему опирается на три основных строительных блока, восходящих к раннему ЧПУ: механический станок, контроллер и систему привода/обратной связи. Станок обеспечивает жесткость, мощность шпинделя и перемещение оси. Контроллер считывает программу и координирует движения. Приводы и энкодеры гарантируют, что каждая ось точно выполняет команды.

История объясняет, почему эти элементы часто являются модульными. Пользователи могут объединять разные машины и управлять брендами, если они правильно интегрируются. Для покупателей это означает, что два цеха могут оба «заниматься обработкой на станках с ЧПУ», но иметь совершенно разные базовые стеки, что влияет на производительность и время безотказной работы.

Уроки, извлеченные из ранней автоматизации, привели к переходу к ячейкам и системам. Автономные станки с ЧПУ все еще существуют, но более совершенные предприятия теперь объединяют машины, пулы поддонов и роботов. Сырье поступает с одного конца. Готовые детали выходят другим, иногда с минимальным вмешательством человека.

Этот подход вытекает из первоначальной мечты ЧПУ: последовательное, воспроизводимое производство с меньшим количеством человеческих ошибок. Сегодня он поддерживает обработку с ЧПУ «без света» в ночное время и в выходные дни, что может снизить стоимость детали и улучшить скорость доставки.

Со временем появилось несколько основных семейств машин:

● Токарные станки с ЧПУ и токарные центры для валов, втулок и вращающихся частей.

● Фрезерные станки с ЧПУ и обрабатывающие центры для призматических деталей и сложных 3D-поверхностей.

● Многокоординатные и токарно-фрезерные станки, сочетающие в себе оба метода, сокращающие количество наладок.

Каждая платформа отражает десятилетия постепенных улучшений. Они предлагают более быстрые шпиндели, лучшую жесткость и больше осей, но при этом следуют тем же принципам, что и первые станки с ЧПУ. Для покупателей имеет значение выбор платформы. Это влияет на время цикла, достижимую геометрию и структуру затрат.

Аэрокосмическая и оборонная промышленность были одними из первых, кто начал использовать станки с ЧПУ. Нужны были сложные, ответственные к нагрузкам детали из твердых сплавов, зачастую небольшими партиями. Последовательность и точность ЧПУ позволили сертифицировать процессы и поддерживать отслеживаемость на протяжении длительного срока службы программы.

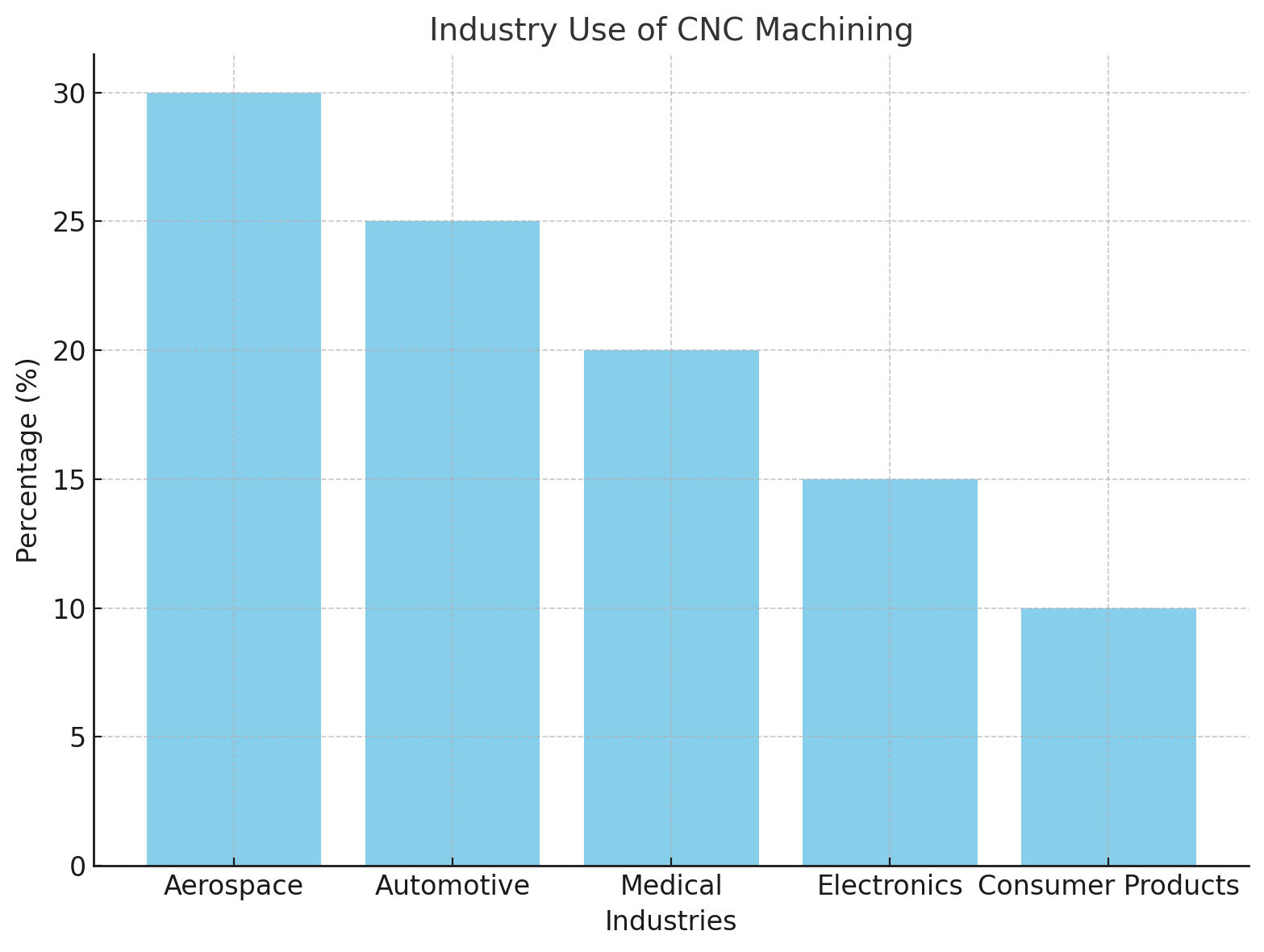

Когда стоимость оборудования упала, за ней последовали и другие отрасли. Компания Automotive использовала станки с ЧПУ для производства компонентов двигателей, корпусов трансмиссий и инструментов. Медицина обратилась к ЧПУ за имплантатами и инструментами, которые должны соответствовать анатомии и строгим правилам. Электроника использовала его для корпусов, радиаторов и приспособлений для сборочных линий.

Каждый сектор продвигал обработку с ЧПУ в несколько разных направлениях. Автомобильная промышленность требовала времени цикла и надежности. Медицина требовала прослеживаемости и проверки. Электроника требовала отличных функций и гибкости при изготовлении небольших партий. Вместе они расширили набор инструментов этой технологии.

Современная обработка с ЧПУ обеспечивает точность, о которой первые пионеры ЧПУ могли только мечтать. Многоосные станки режут сложные формы за одну или две установки вместо многих.

Эта возможность позволяет инженерам проектировать более легкие и интегрированные детали. Они могут объединять функции в одном обрабатываемом компоненте, а не во многих собранных деталях. Для покупателей это дает возможность сократить количество деталей и упростить цепочки поставок, если они будут тесно сотрудничать со своими партнерами по ЧПУ.

Последняя волна перемен приносит возможность подключения. Многие контроллеры ЧПУ теперь поддерживают сбор данных и удаленный мониторинг. Мастерские могут отслеживать использование шпинделя, срок службы инструмента и процент брака в режиме реального времени. Они также могут централизованно отправлять обновления программы и анализировать тенденции по машинам и сменам.

Обработка с ЧПУ больше не стоит особняком. Сейчас он работает наряду с аддитивным производством, лазерной резкой и другими передовыми методами. Многие компании печатают почти готовые формы из металла или пластика, а затем обрабатывают важные поверхности с помощью станков с ЧПУ. Другие используют обработку с ЧПУ только для элементов, требующих жестких допусков или прочной резьбы.

Заглядывая в будущее, многие заводы стремятся к «отключению» станков с ЧПУ. Роботы загружают и выгружают детали. Системы поддонов автоматически меняют задания. Машины отправляют оповещения только тогда, когда что-то требует человеческого внимания. Этот подход напрямую основан на первоначальной цели ЧПУ — высокой повторяемости и низких затратах труда на деталь.

Для покупателей эта тенденция, вероятно, будет означать более стабильные цены с течением времени, особенно на повторяющиеся детали. Это также может означать большую консолидацию, поскольку магазины, которые не могут инвестировать в автоматизацию, с трудом конкурируют.

По мере развития обработки с ЧПУ требуемые навыки снова меняются. Будущие машинисты будут тратить меньше времени на вращение маховиков и больше времени на чтение данных, настройку программ и решение системных проблем. Им понадобятся как умение торговать, так и навыки работы с цифровыми технологиями.

Этот сдвиг оказывает прямое влияние на стратегии снабжения. Покупатели могут обнаружить, что наиболее ценные поставщики — это те, кто привлекает и удерживает этот новый вид талантов. Списки машин и сертификаты будут иметь значение, но также важны культура, обучение и техническое партнерство.

История обработки с ЧПУ — это путь инноваций, вызванный потребностью в более высокой точности и объеме. От ранних ручных инструментов до ЧПУ с перфолентой, такие пионеры, как Джон Т. Парсонс, заложили основу для современных передовых систем. Современные станки с ЧПУ представляют собой взаимосвязанные многоосные системы, которые по-прежнему основаны на тех же принципах геометрии и числового программного управления. Понимание этой эволюции помогает инженерам и покупателям B2B принимать обоснованные решения. Поскольку автоматизация и новые материалы определяют будущее, такие компании, как Onustec, предлагают ценные решения для обработки с ЧПУ, которые обеспечивают точность, эффективность и экономичность, помогая предприятиям превращать идеи в надежные и высококачественные детали.

Ответ: Обработка с ЧПУ — это производственный процесс, контролируемый компьютерами, в котором станки следуют закодированным инструкциям для создания точных деталей. Оно автоматизирует процессы, которые раньше выполнялись вручную, повышая эффективность и точность.

Ответ: В 1950-х годах обработка с ЧПУ превратилась из ручных инструментов в системы ЧПУ на перфоленте, а затем в современные станки с компьютерным управлением. Такие инновации, как интеграция CAD/CAM и микропроцессоры, привели к его нынешней автоматизированной форме.

Ответ: Обработка с ЧПУ была разработана для удовлетворения спроса на более высокую точность и эффективность производства. Оно автоматизировало сложные задачи, повысив согласованность и сократив количество человеческих ошибок в производстве.

Ответ: Обработка на станках с ЧПУ предлагает множество преимуществ, в том числе высокую точность, повторяемость, снижение трудозатрат и возможность производить изделия сложной геометрии с минимальным вмешательством человека.

Ответ: В отличие от традиционной обработки, обработка с ЧПУ полностью автоматизирована. Он использует компьютерные программы для перемещения инструмента, что обеспечивает более высокую точность и последовательность по сравнению с ручными методами.

Ответ: Обработка с ЧПУ используется в различных отраслях промышленности, включая аэрокосмическую, автомобильную, медицинскую и электронную, где высокая точность и повторяемость необходимы для создания сложных деталей.

Ответ: Обработка с ЧПУ снижает производственные затраты за счет повышения автоматизации, повышения точности и минимизации отходов материала. Это позволяет ускорить производство и меньше полагаться на квалифицированную рабочую силу.